フライス加工

フライス加工とは?

「フライス加工」とは、フライスと呼ばれる切削工具を用いて行う金属加工方法のことです。フライスは複数の歯がついた円筒形の切削工具。フライス加工は、さまざまな種類の切削工具を取り付けることによって多彩な加工を行える点が特徴。主に工業製品の部品が作られています。

フライス加工は、回転させた切削工具に対してテーブルに固定した材料を当てることで、さまざまな加工を可能にしています。歯車・金型・機械部品などの加工を中心に使用され、穴あけ・溝削り・段差加工・平面加工・側面加工などが可能です。さまざまな種類の加工を行うために、正面フライス・エンドミル・溝フライス・平フライスなどの切削工具を使い分けられます。

フライス加工に使用される機械は、大きく分けて切削工具を取り付ける主軸が材料を固定するテーブルに対して垂直になっている「たて型」と、テーブルに対して並行になっている「よこ型」の2種類です。また、加工の目的に合わせ、汎用フライス・NCフライス・マシニングセンタ・NC歯車加工機などを使い分けます。

フライス加工の特徴

工作する対象物を固定し工具を回転させながら工作物を削る切削加工のひとつで、工具は回転しながら上下に運動させ、工作物は前後左右に動かして加工を行います。

フライス盤はテーブルに対して主軸が直角になるものを縦型、平行になるものを横型と分けて呼び、平面・曲面・溝加工など多くの加工を行うことができるため「角もの」と呼ばれる部品であればフライス加工だけで対応可能な場合もあります。

適切なフライスを用いることにより、平面切削や側面切削、段加工・溝加工・穴加工などさまざまな形状に仕上げる加工を行うことができます。

【素材別】部品一覧

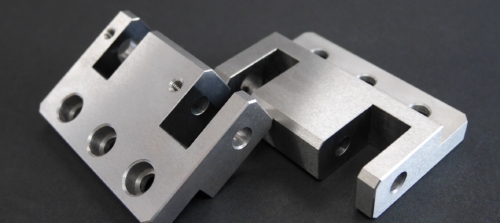

アルミのフライス加工部品例

引用元HP:エージェンシーアシスト(https://www.agency-assist.co.jp/service/partsprocessing/255/)

ステンレスのフライス加工部品例

引用元HP:エージェンシーアシスト(https://www.agency-assist.co.jp/service/partsprocessing/255/)

鉄のフライス加工部品例

引用元HP:エージェンシーアシスト(https://www.agency-assist.co.jp/service/partsprocessing/255/)

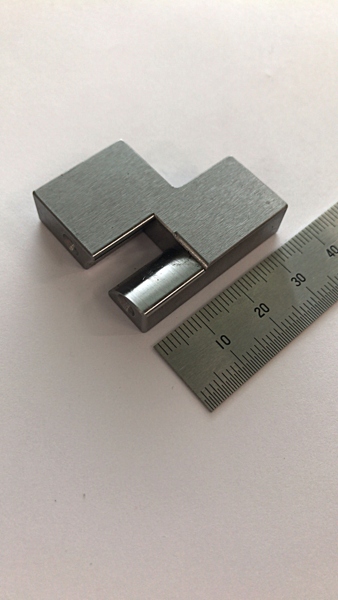

鋼のフライス加工部品例

引用元HP:テルミック(https://www.nc-net.or.jp/company/74956/product/detail/84388/)

銅のフライス加工部品例

引用元HP:キャディ(https://caddi.jp/example/materials/4/1/)

ゴムのフライス加工部品例

引用元HP:テルミック(https://www.nc-net.or.jp/company/74956/product/detail/88455/)

フライス加工では他にも鋼板、樹脂、チタンなどの素材も加工が可能です。

フライス加工の依頼は「加工部品調達会社」へ

加工部品調達会社とは

さまざまな製品・材質・サイズの部品であっても、外注加工先への手配や納期管理を代行して行ってくれる業者です。

豊富な経験や専門的な知識を有する担当者が、クライアントのニーズに合った代行業務を提案し社内業務負担の軽減に貢献します。

加工部品調達会社へ依頼する

メリット

一元して加工部品調達の代行業務を行っている業者は、独自のルートを持っているケースが多くさまざまな加工に対応できる外注先を把握しています。

特殊な加工を行いたい場合など、自社で1から加工先を探すと時間も手間もかかるため、それらの工数を省くことができます。

どこに重点を置きますか?

加⼯部品調達会社

おすすめ3社

多品種の部品に対応できる企業として

公式HPに取引実績が記載されていて、

実績数が多い加工部品調達会社3社(2023年1月6日調査時点)をピックアップしました。

あなたの会社が一番重要視するポイントから選びましょう。

-

エージェンシーアシスト

- 加工提携企業

1,110社

- 業界取引実績

3,420社

エージェンシーアシストの

特徴

①部品一個、図面一枚から対応可能(500個~1,000個相談などもOK)

②3D図面の見積もりができる

③1級・2級機械検査技能による精度の高い検査が可能

-

佐渡精密

佐渡精密の

特徴

①国内・海外の800社以上との取引実績

②設計・加工・組み立てを一貫して行い、コストを削減

③寸法公差±2µmの高精度なオーダーが可能

-

ミスミ

- 加工提携企業

記載なし

- 業界取引実績

334,800社

ミスミの

特徴

①3Dデータを入れて瞬時に見積りができる

②製造可否を事前に確認でき、できない場合は変更を提案

③3Dデータから自動で加工プログラムを作成し受注と同時に製造

選定基準(2023年1月6日調査時点)

Google検索で「加工部品調達」と検索し上位30位以内に表示される企業の中で金属部品の加工調達を行っている企業と、

Google検索で「部品調達」と検索し上位30位以内に表示される企業の中で金属部品の加工調達を行っている企業。

上記の企業の中で公式HPに取引実績が記載されていて、実績数が多い順に3社ピックアップしています。

エージェンシーアシスト:3社の中で対応できる加工数が最も多く、かつ1個から依頼が出来るため

佐渡精密:3社の中で最大ロット数が50,000個で最も多いため

ミスミ:1分で見積もり、即日納品と記載があるため

なお、各社の提携先企業・業界取引実績は2023年1月に調査したものを掲載しています。

フライス加工を依頼する際の流れ

問い合わせ・見積もり依頼

フライス加工を依頼するに当たって、まずは目的の仕様やニーズを業者へ伝えた上で見積の作成を依頼します。また、そもそも目的とする素材や形状に対して加工が可能かどうか問い合わせることも必要です。

なお、可能であれば依頼先の業者がこれまでに製作してきた製品や技術についても確認しておきましょう。

見積もりの確認、業者決定

業者から提示された見積内容を確認します。見積書をチェックする際は金額だけでなく、納期や不具合品が出た場合の対処などについても合わせて確認しておきましょう。

コストを含めて総合的に内容を判断し、好条件だと認められれば、改めて業者へフライス加工を依頼します。

発注~納品

発注してから納品されるまで、基本的には待つことになります。ただし、あらかじめ納期が約束されていたような場合や、特別に短納期の作業が必要になっている場合など、状況に合わせて進捗を確認しなければならないケースもあるでしょう。

なお、形状や加工難易度によっては当初に想定していた納期を超えるリスクもあります。

面倒な調達業務を効率化する方法

フライス加工を効率的に進める方法として、加工に必要な材料や部品の調達を専門業者にまとめて依頼し、代行してもらうといった選択肢もあります。

また、そもそもどの加工業者を選べば良いのか確定していない場合、部品調達や外注先の選定、さらに品質管理などをまとめてアウトソーシングできる加工部品調達会社を利用することも有効です。

加工部品調達会社は加工のプロとして、発注から納品までクライアントを総合的にサポートしてくれるため、初めてフライス加工を依頼する企業にとっても安心感があります。

フライス加工を依頼する際の見積もり・費用

見積もり・依頼費用を決める要素

基本的にフライス加工のコストは「母材」・「加工」・「特殊加工」の3つのコストによって決定されることがポイントです。

母材の価格

鉄を使うのかチタンを使うのかで材料コストが変わるように、どのような素材をフライス加工するかによってコストは大きく変動します。

当然ながら素材として高コストな母材を使えば、単純に低コストな母材を使う場合よりも費用は増大するでしょう。

なお、素材によって特性が異なるため、その点もフライス加工のコストへ影響することがポイントです。

加工費用

加工費用とは、文字通りフライス加工に要するコストです。一般的に加工費用は「加工チャージ」と「加工工数」を乗算する形で算出されます。

加工チャージとは作業員の労務費と加工機などの設備使用料を合算したものであり、例えばハイレベルの加工や工具に負担をかけやすい素材などの場合、加工チャージも高くなります。

加工工数はフライス加工に要する「時間」として考えると分かりやすいでしょう。例えば1人の職人が1時間で行える加工なのか、1日かかる加工なのかによって加工工数は変動します。

特殊加工費(表面処理や熱処理など)

例えば表面にメッキや塗装を施されている部品をフライス加工する場合、加工によってそれらの表面加工は破壊されてしまいます。そのため、品質を保持するためにはフライス加工後に改めて特殊加工を施さなければなりません。

そのような特殊加工費についても見積書でチェックしておきます。

フライス加工の費用を抑える方法

加工工数を減らす

フライス加工のコストを節減する方法として、加工効率を高めて加工工数を減らすことは重要です。

なお、加工工数を削減する手段として、熟達した職人がいる業者や効率的な加工機を備えている業者を探すこともポイントですが、一方でハイレベルな職人や作業環境を整えている加工業者ほど加工チャージの基本価格が高くなるかも知れないといった可能性はあります。

削る量を減らす

削る量や部位が減るということは、それだけ作業にかかる時間が減るということです。

一般論として、母材の元形状から完成品の形状が離れているほど加工にかかる時間は長くなります。そのため加工コストを削減するために、部品の図面を作成する段階からスムーズな切削が行えるようシンプルな形状を意識するといった工夫もあります。

あるいは図面1つで複雑な部品を仕上げるのでなく、単純な形状の部品をそれぞれ加工して、その後に組み立てた方が効率的な場合もあるでしょう。

加工部品調達会社に依頼する

加工部品調達会社であればクライアントのニーズに合わせて適切な加工業者をスムーズに選定してくれるため、結果的に納品までの時間を短縮することができます。また、クライアントの予算を考慮した上で、加工のプロとして部品加工会社と交渉したり調整したりしてくれるため、コスト削減を考える上でも有効性を期待できます。

その他、調達業務もまとめて代行してもらえるため、人員リソースを最適化して人件費を圧縮するといったメリットも考えられることが強みです。

フライス加工に用いられるおもな機械

フライス加工を行う際に用いられる機会には4種類があります。

立てフライス盤

立てフライス盤とは、汎用フライス盤と呼ばれるもののひとつ。手動で動かす加工機で、主軸が垂直にあり、厚物加工に適している点が特徴です。

横フライス盤

横フライスは、溝加工や切断加工のほか、立てフライス盤が苦手とする深穴加工にも適している点が特徴です。また、板状の工作物の場合にも横フライス盤を使用します。

NCフライス盤

コンピュータによる数値制御により自動で動くフライス盤をNCフライス盤と呼びます。工具の交換のほかは自動で行うことができる点、3DCADデータによって制御し、複雑な形状にも対応可能です。さらに、マシニングセンタと比較すると、重切削の場合にはNCフライス盤を使用するのが適しているとされています。

マシニングセンタ

マシニングセンタは工具自動交換機能を備えており、多彩な加工を人の手を介さず行うことができる点が大きな特徴です。また、縦・横・上限加えて回転の2軸を加えた5軸マシニングセンタが登場したことで、さらに複雑な加工ができるようになっています。

フライス盤に使用される工具(フライス)

正面フライス

「フェースミル」とも呼ばれる、縦型のフライス盤で使われるタイプです。円筒外周面と端面に刃を備えており、平面切削や段加工で採用されます。

複数の刃の状態や角度調整に知識と経験が求められる工具です。一度に広い範囲の切削が可能で、切断面がキレイに仕上がるメリットがあります。

平フライス

横型フライス盤で使用します。平面加工に使われ、切削効率の良さがポイントです。ただし、正面フライスと比較するとあらくなりがちなところも。

仕上がりに高い精度が求められる加工には向きません。厳しい精度が求められない部位や、荒削りの際に使われるフライスです。

エンドミル

外周面と端面に2枚から4枚の刃を備えたシャンクタイプ(棒状)のフライスです。平面や側面、段加工、溝加工、穴加工といったフライス加工のほとんどをカバーできるのが強み。

歯数やサイズはさまざまで、ワークサイズや必要とする精度に合わせて調整可能。荒加工や溝加工のように切り屑が多い場合には歯を2枚に、精度が求められる加工や仕上げでは歯を4枚に、といった具合で使い分けます。

フラットエンドミル

フラットエンドミルは、刃先の先端が平坦になっているタイプです。平面、側面、段差、溝加工ができるため高い汎用性を持っています。刃先の角は鋭く、欠けが生じやすい点には注意が必要です。

ラジアスエンドミル

ラジアスエンドミルは、刃先の先端が丸いタイプです。欠けに強く高い強度を誇ります。加工ワークの隅部分を曲面加工ができるため、金型加工でよく採用されています。

ボールエンドミル

ボールエンドミルは、刃先が球状になっているのが特徴です。切削時の抵抗が少なくて高い切れ味を誇ります。金型加工や仕上げ加工、3次元局面といった5軸加工に採用されます。

テーパエンドミル

テーパエンドミルは、刃先の先端方向へ細かな勾配がついています。加工ワークの側面に角度をつける場合に使われるエンドミルです。

ラフィングエンドミル

フラットエンドミル側面に波形の凹凸がつけられています。切子をよく排出し、クーラントの冷却効果が高いタイプです。

エンドミルの刃数による使い分け

エンドミルの刃数は一般的に1~8枚ですが、工具外径の測定や管理をしやすいのが偶数刃です。刃数によりメリットやデメリットは変わります。

刃数が少ないタイプは合成の低さとたわみやすく、精度にも影響を与えるのが特徴です。ただし、切子の排出がよいため荒加工で用いられます。逆に刃数が多いと剛性が高くなり精度が安定します。仕上げ加工に適していますが、切子の排出はわるく詰まりが生じやすくなります。

偶数刃は再研磨や工具管理が簡単ですが、奇数刃は逆です。ただ、工具の共振は少ないため、条件次第でビビリを抑えられます。

フライス加工の種類

フライス加工では、形状に合わせたフライスを使うのが大事。フライス加工には種類があり、フライスを適切に使い分けることで仕上がりが変わってきます。押さえておきたいフライス加工の種類をまとめました。

平面切削

主に正面フライスや平フライスを使って行う平面切削。加工物を乗せたテーブルを前後左右に動かしながら、平らに加工していきます。

小さい加工物以外では、より適しているのは正面フライス。正面フライスは精度を高く維持しつつ、エンドミルよりも広範囲を加工できるからです。

側面切削

エンドミルや正面フライスを使用する加工法が側面切削です。平面切削したあと、上下方向に工具を送ることで加工物の側面を切削します。

幅が狭い側面に向いているのは刃を多く持つエンドミルです。ただし、長すぎる刃長だと振動が起きるため注意しましょう。

段加工

加工物の平面に段差をつける加工法です。正面フライスや平フライスの刃先を、平面部分に深くあてて削ります。

狭い部分に限ってエンドミルで削っていく場合もあります。

溝加工

平面の加工物に溝をつけるのが溝加工です。一般的に、エンドミルを使って指定の深さまで下げてからテーブルを動かし、溝を作っていきます。

溝の底を広くするのは「下溝加工」。エンドミルに加えて、T溝フライスを使う加工法です。溝加工は最初から深く掘ると折れるリスクがあるため、通常は作業を数回に分けて、調節しながら削ります。

穴加工

穴加工はボール盤でもできますが、フライス盤でも行えます。センタードリルで穴を開け、指定の大きさまで削って掘っていく加工法です。

最初にセンター穴を開けるのは精度を高めるため。センター穴をつけておかないと、位置がずれてしまうリスクが高まります。穴加工の作業自体はエンドミルでも可能です。

フライス加工に用いられる代表的な材料

フライス加工で活用される素材には、鉄やアルミ、銅合金といった一般的な金属素材の他にも、チタンのような高強度の金属や樹脂・ポリカーボネートといった非金属の素材など様々なものが考えられます。

ここではフライス加工に用いられる代表的な素材や、反対にフライス加工で採用されにくい難素材・難削材についてまとめました。

鉄・鋼鉄

鉄や鋼鉄といった鉄鋼材料は、切削加工に適しているとされる金属素材の代表例の1種であり、フライス加工においても広く素材として活用されています。

なお、先に焼き入れなどの処理を行ってしまうと強度が増して加工が難しくなるため、表面処理はフライス加工の後に行われることが通常です。

鉄・鋼鉄(スチール)の

特徴・加工ポイントを詳しく見る

アルミ

アルミもまたフライス加工に適している金属素材の1つです。ただし、鉄や鋼鉄と比較してアルミは融点が低く加工難易度が高かったり、素材としてのコストが高かったりといったデメリットもあります。

その他、溶接などと組み合わせる場合、それら別加工との適正も考慮しなければなりません。

アルミニウム(アルミ合金)の

特徴・加工ポイントを詳しく見る

銅合金

耐熱性や熱伝導性に優れた銅合金もまた、比較的フライス加工に適している金属素材となっています。

銅合金には含有される物質によって様々な種類があり、それぞれに応じて強度や用途も異なることが特徴です。

なお、延びやすい性質があるため、短時間で効率的に作業することが重要です。

銅の

特徴・加工ポイントを詳しく見る

ステンレス

ステンレスはフライス加工で用いられる金属素材ですが、一般的な鉄・鋼鉄と比べて硬度・強度が高く、加工機や工具へ負担をかけやすいといったデメリットもあります。

そのためステンレスのフライス加工では工具への影響について考えなければならず、作業時間の長期化に応じたコスト増も問題です。

ステンレスの

特徴・加工ポイントを詳しく見る

チタン

軽量で強度があり、様々な分野や業界で用いられるチタンもまたフライス加工の需要が高い素材です。

反面、切削中に切りくずが発火するリスクや、工具が摩耗しやすいといったデメリットもあり、チタンのフライス加工は相応の技術や経験、実績を有している加工業者へ依頼することが必要でしょう。

チタンの

特徴・加工ポイントを詳しく見る

樹脂

様々な物質から人工的に合成される樹脂もまた、フライス加工の素材として使われやすいものの1つです。

ただし、樹脂は金属素材よりも熱伝導性が低く、熱がこもりやすいといった問題もあります。そのため、樹脂をフライス加工する場合は切削時の急激な温度上昇や、それによる悪影響に配慮しなければなりません。

ポリカーボネート

熱可塑性樹脂の中でも、特にポリカーボネート樹脂が原料となっているプラスチック素材は、耐熱性・耐衝撃性に優れ、透明であるといった特徴を有します。

例えば金属加工の事前サンプルとしてポリカーボネートをフライス加工し、内部構造などを確かめるといった利用法もあります。

フライス加工に向かない材料・難削材

フライス加工に適さない素材として、まず陶器のように壊れやすい素材が挙げられるでしょう。また、逆にゴムのような弾性が強く、スムーズに切削加工しづらい素材もフライス加工に適していません。

その他、可燃性が高く、切削加工を行っている最中に発火したり爆発したりといった素材も危険です。

当然ながら加工機や工具の種類によっては、素材の方が高強度となりフライス加工が困難になることもあります。

フライス加工に用いる材料選定のポイント

フライス加工を行う際、適切な素材や材料を選ぶために様々な点を考慮しなければなりません。

まず、加工難易度が高ければ加工時間が長くなり、それだけ作業コストも増大します。また、工具への負担が大きいほど工具の寿命にも影響するため、ランニングコストについても考えなければなりません。

加工時間や加工内容によって熱が生じ、材料を変形させる恐れもあるため、工程や仕上がりを事前に検討することも大切です。

フライス工具のツーリングとは

フライス工具にはツーリングという接続機器があります。NC工作機械の切削工具を取り付けて保持することが目的です。ツーリングを使えば、サイズが異なる工具でもスムーズに交換できるようになります。

フライス工具の工具材質

フライス工具は材質にも注意が必要です。材質には、摩耗や切れ味に影響する硬度、衝撃や振動に強く、欠けにくさに関係する靭性という粘り強さが求められます。他にも高温に強いかどうかも材質で変わるため、加工対象のワークや加工の内容で使い分けるのがポイントです。

フライス加工の注意点

摩擦熱による変形・材質の変化

フライス加工では、切削の際に工具と加工物がぶつかることで摩擦熱が生じます。「素材の面積が大きい」「削る速度が速い」といった場合には摩擦熱が発生しやすいので要注意。摩擦熱は、加工物の変形や工具に影響を与える要因 です。

長時間継続して作業をすると摩擦熱による負担が大きくなり、機材にダメージが蓄積されます。休憩をはさみ、加工物や工具を冷やしながら作業をするのが鉄則です。切削油やエンジン・オイルの使用、室内温度にも気を遣わなければなりません。

摩擦によって生じる抵抗の影響

刃と加工物がぶつかりあうと、摩擦と共に抵抗力が発生します。抵抗力の度合いは加工物の種類、面積、工具の回転スピードなどによって変動。工具と加工物の相性でも変わってきます。抵抗力を考えておかないと、加工の失敗が続き、工具類の消費が激しくなるので要注意です。コストダウンを目指す上で、抵抗力の問題は避けては通れません。

加工時やバリによる怪我

切削加工では切り屑やバリが発生します。これによって傷を負ってしまうことも。切り屑が目に飛んで来て失明したり、工具に巻き込まれて指を切断したりといった危険性があります。

切削加工ではケガをしないよう、危険回避への意識を高め、万が一に備えた対策が不可欠です。安全マニュアルをしっかり把握してからの作業を心がけましょう。

旋盤加工とフライス加工の違い

大きな違いは回転するものの違いです。旋盤加工は切削工具のバイトを固定し、加工物を回転させながら切削する加工法。フライス加工は、円筒形で複数刃を備えた切削工具を回転させ、テーブルや回転軸に固定した加工物を切削するか工法です。

刃物や加工物にも違いがあります。旋盤加工ではバイトを使います。加工箇所の深さや角度を調整すれば複雑な加工も可能です。フライス加工は、各種フライスとエンドミルを使います。

旋盤加工の対象となる加工物はフランジやピン、ネジなど。フライス加工は旋盤加工で加工できるピンやフランジ以外に、角物や外径の大きな物も加工できます。

旋盤加工について

詳しく見る

フライス加工を外注に出す際のポイント

フライス盤を所有していても、ニーズに合わせた加工ができる加工会社ばかりとは限りません。会社により、得意なサイズや材料が違うからです。

フライス加工を外注する場合は、その点に注意して依頼する加工会社を選びましょう。問い合わせで、自社のニーズに対応できるか確認するのはマスト。素材、加工形状、対応サイズ、得意な加工も確認しましょう。

複雑な加工を依頼したいなら、5軸加工機の導入の有無もポイントです。

フライス加工のアップカットとダウンカット

フライス加工は回転方向の違いで、アップカットとダウンカット、2つの加工方法があります。

アップカット(上向き削り)のメリットとデメリット

アップカットはフライスの回転方向と加工ワークの送り方向が異なります。メリットは、きれいな仕上げ面、工具の負担が少ないため薄いフライス工具でも行える点です。デメリットは摩擦が大きく工具の寿命が短くなります。切削抵抗の大きさから振動も発生しやすい点です。

ダウンカット(下向き削り)のメリットとデメリット

ダウンカットはフライスの回転方向と加工ワークの送り方向が同じです。NC工作機械では一般的に採用されています。メリットは少ない摩擦のため、工具の寿命は長く、切削抵抗が小さいために振動の発生も抑えられます。デメリットは仕上げ面のツヤのなさです。工具負担が大きいため薄いフライス工具には向いていません。

その他の加工部品例

どこに重点を置きますか?

加⼯部品調達会社

おすすめ3社

多品種の部品に対応できる企業として

公式HPに取引実績が記載されていて、

実績数が多い加工部品調達会社3社(2023年1月6日調査時点)をピックアップしました。

あなたの会社が一番重要視するポイントから選びましょう。

-

エージェンシーアシスト

- 加工提携企業

1,110社

- 業界取引実績

3,420社

エージェンシーアシストの

特徴

①部品一個、図面一枚から対応可能(500個~1,000個相談などもOK)

②3D図面の見積もりができる

③1級・2級機械検査技能による精度の高い検査が可能

-

佐渡精密

佐渡精密の

特徴

①国内・海外の800社以上との取引実績

②設計・加工・組み立てを一貫して行い、コストを削減

③寸法公差±2µmの高精度なオーダーが可能

-

ミスミ

- 加工提携企業

記載なし

- 業界取引実績

334,800社

ミスミの

特徴

①3Dデータを入れて瞬時に見積りができる

②製造可否を事前に確認でき、できない場合は変更を提案

③3Dデータから自動で加工プログラムを作成し受注と同時に製造

選定基準(2023年1月6日調査時点)

Google検索で「加工部品調達」と検索し上位30位以内に表示される企業の中で金属部品の加工調達を行っている企業と、

Google検索で「部品調達」と検索し上位30位以内に表示される企業の中で金属部品の加工調達を行っている企業。

上記の企業の中で公式HPに取引実績が記載されていて、実績数が多い順に3社ピックアップしています。

エージェンシーアシスト:3社の中で対応できる加工数が最も多く、かつ1個から依頼が出来るため

佐渡精密:3社の中で最大ロット数が50,000個で最も多いため

ミスミ:1分で見積もり、即日納品と記載があるため

なお、各社の提携先企業・業界取引実績は2023年1月に調査したものを掲載しています。