マシニング加工

マシニング加工とは?

一般的に、マシニング加工とはマシニングセンタによる加工方法のことを指します。マシニング加工によって、多岐の分野にわたって使用される製品が作り出されています。

刃物を回転させ、固定した材料を当てて加工を行います。マシニング加工を行うマシニングセンタは数値制御を備えたNC(Numerical Control)工作機械です。

マシニングセンタには、4つの種類があります。

立型マシニングセンタは工具を取り付ける回転軸が縦方向についていて、上から材料を当てて加工します。多品種の少量生産に適した種類で、設置場所を取らないので省スペースです。

横型マシニングセンタは、回転軸が横向きについていて、横から材料を当てて加工します。大量生産に向いている種類です。

門型マシニングセンタは回転軸が門のような形をしていて、大きな材料の加工ができます。飛行機や船の部品などの加工に使用されることが多いです。

5軸マシニングセンタは、X軸・Y軸・Z軸・2方向の旋回軸の計5軸で加工が行えます。複数の面を同時加工することが可能です。5軸を同時に制御できるタイプの5軸マシニングセンタなら、従来できなかった繊細な加工も可能になっています。

マシニング加工の特徴

自動工具交換機能を持ち、目的に合わせて削りや中ぐり、穴あけ、ねじ立てなど異種の加工を1台で行うことができる数値制御工作機械を使う加工方法です。

工具交換機能はコンピュータ制御によって行われ、ツールマガジンと呼ばれる工具収納場所からチェンジアームによる自動工具交換を行うため段取り替えの手間を省くことができます。

製造の自動化・無人化・省力化・コスト削減などを可能にしており、近年では縦と横・高さの3軸の加工に加え回転運動を行う2軸を足した5軸マシニングセンタにより、複雑な形状の加工も行えるようになりました。

マシニング加工における材料別の加工ポイント

マシニング加工には材料も大きく関係してきます。そこで、材料別の加工ポイントを見ていきましょう。

ステンレス

ステンレスは熱伝導性が低いために切削が難しい点が特徴です。加工時に発生する熱が切粉に伝わりにくく、低音の切粉が加工品に付着して工具が磨耗しやすく、さらにステンレスに伝わらなかった熱が切削工具に溜まることから、切削面制度が低くなり、さらに工具の寿命が短くなります。

このことから、ステンレスを用いる際には耐熱性・耐摩耗性が優れたコーティング処理を行った超硬合金性の切削工具を使用することと水溶性のクーラントを使用する点がポイントです。

ステンレスの

特徴・加工ポイントを詳しく見る

アルミ合金

アルミ合金のマシニング加工を行う際には、構成刃先が生じる点が問題となります。このことにより、工具の刃先がかけてしまい加工精度が下がってしまいます。そのため、工具を選ぶ際には材質や形状に加えて、工具の表面に注意すること、また加工条件の適切な設定を行う点がポイントとなってきます。

アルミニウム(アルミ合金)の

特徴・加工ポイントを詳しく見る

銅

柔らかい性質を持つ銅は、マシニング加工に優れているという反面、粘り気が強くバリが出やすい、溶解温度が低く刃先に溶着しやすいという面があります。加えて、切れ味の悪い工具を使用した場合、仕上げ面粗さ精度の低下や、加工変形を起こす可能性も。そのため使用する工具は、超硬素材のみの刃先を研磨したすくい角の大きなシャープな刃先を持っているものを選ぶ、油性クーラントを使う点がポイントです。

銅の

特徴・加工ポイントを詳しく見る

超鋼

非常に高い硬度を持つ超鋼は、無理な力がかかった場合に折れる・割れる・かけるといった面があります。さらに、超硬合金の切削を超硬合金の工具で行う場合には、コバルトの含有量に注意が必要。コバルトの含有量が少ないと硬度が上がり、コバルトが多い場合には硬度が低下して切削しやすくなります。

マシニング加工を行う際には、刃先の強度を上げることや、刃数が多く工具断面積を最大限に確保しているエンドミルを選定、さらに送り速度に注意する点が大切なポイントです。

【素材別】マシニング加工部品一覧

アルミのマシニング加工の部品例

引用元HP:エージェンシーアシスト(https://www.agency-assist.co.jp/service/partsprocessing/255/)

ステンレスのマシニング加工の

部品例

引用元HP:エージェンシーアシスト(https://www.agency-assist.co.jp/service/partsprocessing/255/)

鉄のマシニング加工の部品例

引用元HP:エージェンシーアシスト(https://www.agency-assist.co.jp/service/partsprocessing/255/)

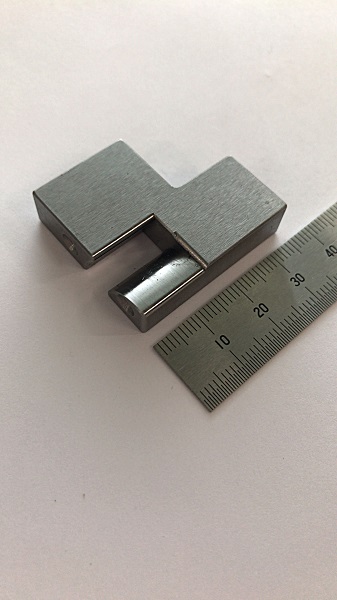

鋼のマシニング加工の部品例

引用元HP:テルミック(https://www.nc-net.or.jp/company/74956/product/detail/84388/)

銅のマシニング加工の部品例

引用元HP:キャディ(https://caddi.jp/example/processing/2/10/2/)

樹脂のマシニング加工の部品例

引用元HP:キャディ(https://caddi.jp/example/materials/5/1/)

マシニング加工では他にも鋼板、ゴム、チタンなどの素材も加工が可能です。

マニシング加工の依頼は「加工部品調達会社」へ

加工部品調達会社とは

製造に使用する部品加工の外注手配や納期管理など、自社で行うと手間がかかり煩雑となる作業を請け負ってくれる業者です。

加工業者とのやり取りなど、今まで自社で行っていた業務を一元化して代行してもらうことができます。

加工部品調達会社へ依頼する

メリット

最適な加工先の選定や振り分け・納期管理などの工数が取られる作業を外注することにより社内リソースの配分を適正化できます。

また、信頼できる代行業者を利用すれば最適な加工先の選定、納期管理、品質管理なども安心して任せることができます。

どこに重点を置きますか?

加⼯部品調達会社

おすすめ3社

多品種の部品に対応できる企業として

公式HPに取引実績が記載されていて、

実績数が多い加工部品調達会社3社(2023年1月6日調査時点)をピックアップしました。

あなたの会社が一番重要視するポイントから選びましょう。

-

エージェンシーアシスト

- 加工提携企業

1,110社

- 業界取引実績

3,420社

エージェンシーアシストの

特徴

①部品一個、図面一枚から対応可能(500個~1,000個相談などもOK)

②3D図面の見積もりができる

③1級・2級機械検査技能による精度の高い検査が可能

-

佐渡精密

佐渡精密の

特徴

①国内・海外の800社以上との取引実績

②設計・加工・組み立てを一貫して行い、コストを削減

③寸法公差±2µmの高精度なオーダーが可能

-

ミスミ

- 加工提携企業

記載なし

- 業界取引実績

334,800社

ミスミの

特徴

①3Dデータを入れて瞬時に見積りができる

②製造可否を事前に確認でき、できない場合は変更を提案

③3Dデータから自動で加工プログラムを作成し受注と同時に製造

選定基準(2023年1月6日調査時点)

Google検索で「加工部品調達」と検索し上位30位以内に表示される企業の中で金属部品の加工調達を行っている企業と、

Google検索で「部品調達」と検索し上位30位以内に表示される企業の中で金属部品の加工調達を行っている企業。

上記の企業の中で公式HPに取引実績が記載されていて、実績数が多い順に3社ピックアップしています。

エージェンシーアシスト:3社の中で対応できる加工数が最も多く、かつ1個から依頼が出来るため

佐渡精密:3社の中で最大ロット数が50,000個で最も多いため

ミスミ:1分で見積もり、即日納品と記載があるため

なお、各社の提携先企業・業界取引実績は2023年1月に調査したものを掲載しています。

おすすめの

加工部品調達会社はこちら

マシニング加工を依頼する際の流れ

問い合わせ・見積もり依頼

マシニング加工を依頼する場合、まずどのような加工が可能なのか業者へ問い合わせた上で、依頼先を比較検討しなければなりません。そのため、必要とする加工の種類や数量、使用する素材、さらにはマシニング加工と合わせて行う処理加工などを伝えた上で、見積を依頼してください。

見積もりの確認、業者決定

複数社から見積書を取得し、金額や加工内容、工期などをそれぞれ比較検討します。また、もしも依頼時に詳細な図面を自作できない場合、図面の作成や設計についても依頼する必要があるでしょう。

見積内容の検討はコスト面だけでなく、総合的な視点で冷静に判断することが大切です。

発注~納品

見積内容の比較検討を経て発注先が決定すれば、実際に発注して納品を待ちます。業者によっては短納期ニーズに応えてくれることもありますが、加工が難しい注文や素材の場合、当初に想定していた工期で作業が完了しないリスクもあるため、業者選定時に万一のフォロー体制も確認しておきましょう。

面倒な調達業務を効率化する方法

マシニング加工の依頼先を選定し、どの業者が最適なのか判断するには、相応の経験や知識も必要です。加えて、加工を依頼する素材や部品を自社で調達しなければならない場合、その作業が負担になることもあるでしょう。

加工部品調達会社は、部品の調達から相見積もりの取得や業者選定まで様々な業務を代行してくれる会社であり、発注後のフォローや品質管理といった業務も専門会社として担当してくれることが特徴です。

マシニング加工を依頼する際の見積もり・費用

見積もり・依頼費用を決める要素

母材の価格

どのような母材を使用するかでコストは大きく変動します。当然ながら、母材価格は加工に必要な重量と単価で計算しなければならず、加工後の完成品重量で計算できないこともポイントです。

そのため、切削加工などで廃棄する部分が多ければ、必然的に同じ母材を使用していてもコストが高まってしまう可能性もあります。

また、母材の特性は加工難易度やコストにも影響します。

加工費用

どのような加工をするかによって費用が変わります。

加工費用とは、設備使用料やエンジニアの人件費、管理費などをまとめた「加工チャージ」と、実際の加工に必要となる「加工工数」の合算によって算出されることがポイントです。

マシンに負荷がかかったり、加工に高度な技術が必要とされたり、加工に長い時間がかかったりすれば、必然的に加工費用は増大します。

なお、同じ注文でも企業ごとに加工費用の差が生じることもポイントであり、各企業の基準価格などをしっかりと確認して比較検討してください。

特殊加工費(表面処理・熱処理など)

切削加工などを行った後、改めて部品の表面に塗装やメッキを施したり、研磨によって酸化皮膜を除去したりといったことも必要となります。また、特に鉄鋼材であれば焼き鈍しや焼き入れといった熱処理加工が必要になることもあるでしょう。

表面処理や熱処理はマシニング加工とセットで考えなければならず、見積内容の比較検討をする際には特殊加工費も含めて考えることが不可欠です。

マシニング加工の費用を抑える方法

加工工程を減らす

マシニング加工のトータルコストを抑えようとすれば、加工工程を減らすことが最もシンプルな方法の1つです。

母材のコストは市場の相場によって決定されているものであり、どうしても必要な母材が定まっているのであれば調整が難しいかもしれません。しかし、加工手順や仕上がりのサイズ、形状などを工夫することで、作業を効率化し、加工工数を減らすことで加工費用を抑えられる可能性があります。

削る量を減らす

削る量が増えるほど、母材が無駄になり、余計なコストが増大します。そのため、可能な限り削る部分を減らしてロスを抑えれば、母材コストの節約につながることがポイントです。

また、切削量や加工部位を減らすことで加工工数の削減になることもあり、加工費用の面でもコスト削減につながるかもしれません。

削る量を減らすには、マシニング加工の特性を理解した上で設計時に工夫を盛り込むことが必要です。

加工部品調達会社に依頼する

実績のある加工部品調達会社に依頼することで、適切な業者選定を自社ニーズに合わせて進めてもらうことができます。また、あらかじめ予算を伝えておくことで、費用対効果を最大限に追求できるプランや加工業者の選定に努めてもらえることも重要です。

見積内容についての問合せや価格交渉においても、専門家の立場で加工会社と交渉してくれるため、素人では気づきにくいポイントでコスト節約に貢献してくれる可能性もあります。

その他、自社スタッフの負担を減らして人材マネジメントやコスト管理の戦略を見直すことも可能です。

マシニングセンタの構造

マシニング加工で使用されるマシニングセンサは、穴あけや平面削りといった切削加工を1台で行える機械です。

機械を自動制御する「NC装置」、マシニングセンタの底辺を支える役割を持つ「ベッド」、ベッドから垂直に伸びた柱「コラム」、回転運動を与える役割を持つ「主軸」、そして角度を割り出す「インデックステーブル」の5つの機能から構成されています。

マシニングセンタ・マシニング加工の種類

立形マシニング

切削工具を取り付ける回転軸が垂直方向に付いているタイプが立形マシニング。材料を上から加工する仕組みです。回転軸は縦・横・高さの3方向に動き、上から加工の状況をチェックしながら作業できます。

立形マシニングはコンパクトなので、作業スペースが限られている場所でも導入しやすいのがメリット。ただし、切り屑の排出をしづらいデメリットもあります。大量生産だと切り屑によるトラブルが発生しやすいため、少量生産に適したマシニングセンタです。

横形マシニング

切削工具を取り付ける回転軸が横向きのタイプです。横から加工していくことになります。回転軸は縦・横・高さの3方向に動作。加工時に出てくる切り屑は立形よりも排出されやすいのが特徴です。立形と比較すると、切り屑に関連するトラブルが生じづらいぶん大量生産に向いていると言えます。

また、横形マシニングは部品を自動搬送できる機器を設置できるため、長時間連続しての作業が可能です。同じものを大量生産する場合にも適したマシニングセンタです。

門形マシニングセンタ

大型で、回転軸を支える構造が門に似た形状のマシニングセンタです。材料を設置するテーブルも大型で、重量物や大型製品、数メートル以上の長いワークの加工に適しています。重量物に対応するために、高い剛性を持っているのも特徴です。

回転軸のアタッチメントやヘッド部分は着脱が可能。さまざまなニーズに対応できます。大型のものが多いので、導入コストはお高めです。

5軸マシニング

回転軸が縦・横・高さの3方向に加えて斜めの2方向にもあるのが5軸マシニング。立形や横形のマシニングセンタの場合、加工する面ごとに作業員が加工物を手動で動かさなければなりません。加工物の位置ずれが生じると、精度の低下を招きます。

5軸マシニングセンタなら、手動で動かす工程が基本的にありません。1度の取り付けで多面加工が可能です。位置ずれのリスクも少なく、工程の時間の短縮が期待できます。複雑な形状の加工物にも対応可能。ただし、動作させるには高いプログラミング知識が求められます。

マシニングセンタ・マシニング加工のメリット

繰り返し精度が高く、量産にも向いている

あらかじめ設定・調整した条件にもとづいて自動的に加工が進むマシニング加工では、均一の品質の加工を繰り返し行えることがメリットです。そのため、適切なパラメータなどが確立されている場合、マシニング加工を使用することで量産加工の効率を格段に向上させていけることは見逃せません。

また、オートメーション化・システム化を採用することでヒューマンエラーを防止し、不良品発生リスクを抑えやすいこともメリットです。

作業負担を軽減できる

マシニング加工は企業の省力・省人化をバックアップする技術であり、現場で作業に従事する従業員の作業負担を軽減することができます。また、危険な作業やリスクのある作業を機械化によってカバーすることで、安全な作業環境を構築し、労災防止といった面でもメリットを追求できることが重要です。

加えて、作業時間や作業に必要な人員を削減することで、トータルコストの圧縮につながることもあるでしょう。

工具を自動交換できる

マシニングセンタの特性として、それぞれの工程や加工段階に応じた工具を機械が自動的に選択・交換してくれることが挙げられます。

作業員が工具や治具の交換作業を負担しなくて済むため、作業効率を向上させて短納期ニーズへ対応できるだけでなく、条件によっては危険な作業から従業員を遠ざけられることもポイントです。

マシニングセンタ・マシニング加工のデメリット

加工プログラムを用意する必要がある

マシニング加工はマシニングセンタを活用して作業工程を自動化するシステムだからこそ、あらかじめ加工プログラムを用意し、必要なパラメータを設定しておかなければなりません。

また、もしも加工プログラムや設定条件に不備があった場合、不良品が自動的に量産されてしまうこともデメリットです。

加工プログラムの作成には専門スキルが必要となり、外注時には慎重な業者選定が必要となります。

旋盤と比べると真円度が劣る

マシニングセンタの特性の1つとして、旋盤加工と比較すると真円度が低下するという点があります。

マシニング加工における高速回転加工では、加工時に高熱が発生しやすく、同軸度が旋盤加工よりも劣ってしまうことが原因です。

その結果、主軸のブレや加工品の精度不良、エネルギーロスといった問題が生じます。

マシニング加工を選択する場合、誤差や精度不良を想定してプランニングしてください。

ワークによっては加工が困難

マシニング加工は母材に対して直接加工となるため、母材の特性や加工の内容によってはマシンや工具への負担が増大します。また、ワイヤーカットと比較した場合、深い部分への加工難易度が高まり、加工できる範囲が制限されるといった点もデメリットです。

厚みのあるワークを加工したい場合、マシニング加工が適しているかどうか慎重に判断しなければなりません。

加工状況が見えない

マシニング加工では、加工がスタートすれば作業完了まで自動的に進められてしまい、現時点でどのような状況になっているのか外部から確認することが困難です。

そのため、実際に加工が終わって製品が仕上がるまで不具合や不良に気づきにくくなってしまいます。

なお、仕上がりに不備が認められた場合、改めて加工プログラムを作成しなければなりません。

導入コストが高い

マシニング加工では専用の加工マシンを導入している作業環境が必須です。また、導入しているマシンによって加工できる条件や範囲が異なり、適応外の加工についてはカバーできないことが問題です。

優れたマシンを導入している業者へ依頼すれば作業範囲も広がりますが、高性能なマシンを利用する場合、導入コストも相応にかかっているため、加工チャージの基本料金が高くなる点も無視できません。

マシニング加工に用いられる主な素材

一般的な材料は、鉄・銅・アルミ・ステンレスといった金属です。また、金属を使った合金にも対応できます。使用する刃物や加工条件次第では、ガラス・樹脂・セラミックのような脆い材料でも加工可能です。

マシニング加工は材料を削る加工法なので、金や銀のような高価なものには適していません。加工業者によって対応できる材料は異なるので、依頼時の業者選定には注意が必要です。

ステンレス(SUS)のポイント

ステンレスは鉄が主成分でクロムが10.5%以上含まれた合金です。強度や耐食性や耐熱性に強いですが、熱伝導が低く切削は困難。そのまま加工すると、切削面の制度は低くなり工具の寿命も縮みます。耐熱、耐摩耗をコーティングした超合金切削工具や、水溶性クーラントが必要です。

アルミ合金のポイント

アルミを主成分とし、他元素を混ぜて強度を増した合金です。マシニング加工をすると構成刃先が発生し、工具の刃先が欠ける要因になり加工精度も低下します。対策は材質と工具表面に留意した工具選定と、加工条件の適切な設定が必要です。

銅のポイント

銅は熱伝導、電導、加工、天延性などに優れ、柔らかいため加工しやすい素材です。ただし、粘り気の強さがあるためバリが発生します。溶解温度も低く、工具の刃先に溶着しやすいため、切れ味が悪い工具だと仕上げ面粗さの精度低下や加工変形も発生します。対策は超硬素材の刃先を研磨し、すくい角が大きくシャープな刃先の切削工具の採用と、油性クーラントの使用です。

超鋼のポイント

超鋼は人工合金で、ダイヤモンドの次に硬度があります。ただ反面靭性が弱く、衝撃や無理な力で折れる、割れる、欠けるのが難点です。コバルトの含有量が少ないと硬度が増す一方で、含有量が多くなれば硬度は低下し、切削しやすくなります。マシニング加工では、刃先の強度を上げるコーティング処理や、工具断面積を大きくできるエンドミルが適しています。送り速度にも注意しましょう。

マシニング加工の手順

プログラムの作成・読み込み

マシニング加工の基本は、プログラミングです。材料を図面通りに加工するには、マシニングセンタを思い通りに動かさなければなりません。そのための指示・命令をプログラミングで作成します。

製品図面や3Dデータに従ってプログラミングを行いますが、形状以外にも、削る際の経路や、刃物の速度の打ち込みも必要です。プログラムを作成したら、マシニングセンタに読み込ませます。

材料のセット

マシニングセンタに刃物と材料をセットします。適切なプログラミングができていても、刃物と材料の位置に問題があると精度に大きく影響するため要注意です。

横・縦・高さの位置合わせと共に、工具の計測や試運転を実施します。企業の中には「工具に問題がないか」「在庫は充分にありすぐに用意できるか」などの確認も行うところも。セットには取り付け治具を使用します。

加工の実施

セットが完了したら次はいよいよ加工です。プログラミングした通りに加工ができているか、確認を行います。最初にするのは表面をおおまかに削る「荒削り」の工程。

次に中仕上げ加工、仕上げ加工と、順を追って対象物を加工していきます。加工の際に合わせて行うのが切削の際に発生する摩擦熱の冷却と、切り屑の排出を減らすための切削油を噴射です。

マシニング加工の注意点

加工手順を考慮した設計を行う必要がある

マシニング加工の精度を高めるポイントは設計段階にあります。加工手順や完成時の面取りの角の付け方を無視した設計だと品質低下は避けられません。作業時間やコストにも悪影響です。

マシニング加工では、深く掘ろうとすると刃物の安定度が低下するという特徴があります。「浅く削る」「両側から加工する」などの方法で対処が可能です。加工穴の側面がエッジだと底にRが必要となります。側面と底がエッジだと加工はより困難です。

ステンレスには水溶性切削油剤は使用しない

ステンレスのマシニング加工では、水溶性切削油剤の使用は禁物。ステンレスは熱伝導率の低さと放熱性の弱さが特徴です。切削時の摩擦熱が発生したとき熱が逃げにくいことで刃先への負担は大きくなります。

ステンレスの加工では刃物のチップ部分に熱がこもりますが、ここで不用意に水溶性切削油剤を使ってはいけません。急冷による温度差で刃物が欠けるリスクがあるためです。ステンレスのマシニング加工では水溶性切削剤は推奨されません。

マシニング加工の専門用語

位置決め

工作物を固定し、位置関係を良好に保つ作業です。特にNÇ工作機械は、X・Y・Zの3軸方向の座標があり、数値制御で加工するため、平坦度の確認や原点出しにより正確な位置決めが求められます。

穴あけ加工

ドリルをはじめとした切削工具で材料に穴を開ける加工です。マシニングセンタでは、材料を固定し、回転する切削工具で加工します。下穴を開けたあと、仕上げのリーマ加工やネジ穴のためのタップ加工を行います。

タップ

下穴にネジを入れる溝を加工する際に使われる切削工具です。外周に切れ刃、切り屑排出のための溝を備えています。回転させて入れると、穴の内側に溝を削ってめねじを作れます。

ザグリ

穴の上面を平らに1段だけ深く削る加工法です。ボトルとネジの頭の直径に合わせると緩みを防げます。深いザグリを、深ザグリと呼びます。

皿もみ

穴の縁を円錐状に加工します。頭の上部が平で皿形状のボルトやネジの頭を埋め込むために必要です。皿頭ねじは頭の直径や高さなどJIS規格で定められており、厚みを注意した加工が求められます。

ブラケット

機械装置部品を固定するときの支持具や取り付け金具を総称した呼び方です。結合する部品同士の干渉を予防するために使って固定します。

その他の加工部品例

どこに重点を置きますか?

加⼯部品調達会社

おすすめ3社

多品種の部品に対応できる企業として

公式HPに取引実績が記載されていて、

実績数が多い加工部品調達会社3社(2023年1月6日調査時点)をピックアップしました。

あなたの会社が一番重要視するポイントから選びましょう。

-

エージェンシーアシスト

- 加工提携企業

1,110社

- 業界取引実績

3,420社

エージェンシーアシストの

特徴

①部品一個、図面一枚から対応可能(500個~1,000個相談などもOK)

②3D図面の見積もりができる

③1級・2級機械検査技能による精度の高い検査が可能

-

佐渡精密

佐渡精密の

特徴

①国内・海外の800社以上との取引実績

②設計・加工・組み立てを一貫して行い、コストを削減

③寸法公差±2µmの高精度なオーダーが可能

-

ミスミ

- 加工提携企業

記載なし

- 業界取引実績

334,800社

ミスミの

特徴

①3Dデータを入れて瞬時に見積りができる

②製造可否を事前に確認でき、できない場合は変更を提案

③3Dデータから自動で加工プログラムを作成し受注と同時に製造

選定基準(2023年1月6日調査時点)

Google検索で「加工部品調達」と検索し上位30位以内に表示される企業の中で金属部品の加工調達を行っている企業と、

Google検索で「部品調達」と検索し上位30位以内に表示される企業の中で金属部品の加工調達を行っている企業。

上記の企業の中で公式HPに取引実績が記載されていて、実績数が多い順に3社ピックアップしています。

エージェンシーアシスト:3社の中で対応できる加工数が最も多く、かつ1個から依頼が出来るため

佐渡精密:3社の中で最大ロット数が50,000個で最も多いため

ミスミ:1分で見積もり、即日納品と記載があるため

なお、各社の提携先企業・業界取引実績は2023年1月に調査したものを掲載しています。